14 de mayo de 2025

Descubrir los fallos de los cierres mecánicos: Causas y prevención

En industrias críticas como las del petróleo y el gas, el procesamiento químico y la generación de energía, los cierres mecánicos son héroes anónimos. Estos componentes garantizan un funcionamiento seguro y sin fugas en equipos rotativos como bombas y mezcladoras. Cuando fallan, las consecuencias pueden ser graves, desde paradas imprevistas hasta incidentes medioambientales. En Reliability Engineering Industries, hemos trabajado con innumerables operaciones que se enfrentan a problemas de cierres mecánicos. Nuestro equipo ha identificado patrones de fallo recurrentes y ha desarrollado estrategias de eficacia probada para evitarlos.

Correr en seco: Un asesino silencioso de focas

El funcionamiento en seco se produce cuando las caras del cierre funcionan sin la lubricación adecuada. Dado que la mayoría de los cierres mecánicos dependen de una película de fluido entre las caras para reducir el calor y la fricción, la ausencia de ésta provoca sobrecalentamiento, desgaste rápido y, en última instancia, el fallo del cierre. Esta situación suele ser consecuencia de:

- Cebado inadecuado del sistema

- Mala gestión de las válvulas

- Procedimientos inadecuados de arranque de la bomba

Consejo de prevención:

Asegúrese siempre de que la bomba está completamente cebada y el sistema purgado antes de arrancar. Instale sensores de detección de flujo o de presión para controlar las condiciones de la cámara de sellado. Reliability Engineering Industries recomienda sistemas de apoyo a los sellos como planes de lavado para garantizar una lubricación constante.

Desalineación: El enemigo invisible

La desalineación entre el eje de la bomba y el acoplamiento del conductor puede ejercer una tensión lateral sobre las caras del cierre. Esto provoca un desgaste desigual, grietas en las caras y distorsión de los componentes del cierre. Este problema puede deberse a:

- Malas prácticas de instalación

- Dilatación térmica

- Rodamientos desgastados

Consejo de prevención:

Realice comprobaciones rutinarias de alineación de ejes utilizando herramientas láser. La precisión en la instalación es clave. Reliability Engineering Industries ofrece formación y servicios de alineación para ayudar a los equipos de campo a conseguir ajustes precisos.

Contaminación: Pequeñas partículas, grandes problemas

Las caras de los sellos están diseñadas para funcionar con una película limpia de fluido. Sin embargo, las partículas sólidas, los restos de corrosión o los precipitados químicos pueden quedar atrapados entre las caras y provocar estrías, ampollas o picaduras. La contaminación suele deberse a:

- Filtración deficiente

- Fluidos de proceso degradados

- Corrosión en el interior de la bomba

Consejo de prevención:

Actualice los sistemas de filtración y aplique un programa coherente de control de fluidos. Reliability Engineering Industries ofrece diseños de juntas resistentes a la corrosión y materiales personalizados que toleran entornos más duros.

Instalación incorrecta: Un descuido común

Incluso las mejores juntas fallan si no se instalan correctamente. Problemas como un par de apriete incorrecto, la mala colocación de las juntas tóricas o la contaminación durante el montaje son demasiado frecuentes.

Consejo de prevención:

Siga meticulosamente las directrices del fabricante. Siempre que sea posible, recurra a personal cualificado. En Reliability Engineering Industries, nuestro equipo de servicio de campo realiza auditorías de instalación in situ para reducir los errores de primera instalación.

Vibración excesiva: Una señal de fallo inminente

Las vibraciones excesivas aceleran el desgaste, provocan microfracturas y desalinean los componentes de las juntas. A menudo indica problemas subyacentes como:

- Cavitación

- Fallo del rodamiento

- Impulsores desequilibrados

Sugerencia de prevención:

Diagnostique y aborde con prontitud la causa raíz de las vibraciones. La fiabilidad de las juntas mejora significativamente cuando se controla su estado mecánico. A menudo instalamos sensores de vibración y ofrecemos servicios de monitorización del estado para anticiparnos a los fallos.

Choque térmico y picos de temperatura

Un cambio brusco de temperatura puede hacer que los materiales de sellado se agrieten, se deformen o pierdan elasticidad, sobre todo si se utilizan materiales incompatibles. Esto puede ocurrir durante:

- Lavado con agua fría de equipos calientes

- Cambios repentinos en el proceso

- Paradas del sistema

Consejo de prevención:

Utilice juntas con materiales compatibles con los ciclos térmicos. Nuestros ingenieros de Reliability Engineering Industries recomiendan caras de juntas compuestas y elastómeros que soporten aplicaciones a altas temperaturas.

Ataque químico: Materiales incompatibles

Cuando las juntas se exponen a productos químicos fuera de sus especificaciones de diseño, el daño es inevitable. La hinchazón, el agrietamiento y el endurecimiento de los elementos de la junta indican la degradación del material.

Consejo de prevención:

Compruebe la compatibilidad de todos los fluidos de proceso. Suministramos materiales resistentes a los productos químicos, como PTFE, FFKM y Hastelloy, diseñados específicamente para entornos químicos agresivos.

Estrategias de mantenimiento preventivo que funcionan

La clave para mejorar la vida útil de los cierres mecánicos no está sólo en un mejor diseño, sino en un mantenimiento más inteligente. Estas son las estrategias que Reliability Engineering Industries anima a adoptar a sus clientes:

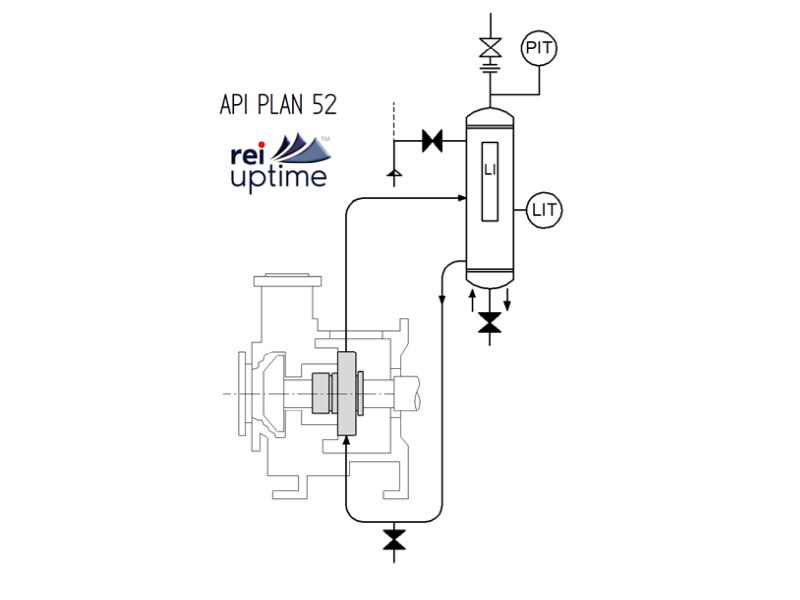

- Supervisión basada en el estado: Utilice sensores para controlar la temperatura, la presión y las vibraciones y obtener señales de alerta temprana.

- Sistemas de soporte de juntas: Emplear sistemas de enjuague, templado o barrera para gestionar el entorno alrededor de la junta.

- Inspecciones programadas: Implemente revisiones periódicas basadas en las horas de funcionamiento, no solo en los fallos.

- Formación del personal: Proporcione a los operarios y a los equipos de mantenimiento los conocimientos necesarios para detectar señales de alerta temprana.

- Análisis de fallos: Cuando falla una junta, hay que documentarlo todo: el análisis de la causa raíz revela patrones y futuras medidas de prevención.

-

Prolongación de la vida útil de las juntas mecánicas

Los cierres mecánicos no fallan al azar. Con un diseño bien estudiado, un mantenimiento adecuado y una instalación precisa, pueden durar mucho más. En Reliability Engineering Industries, nuestro enfoque holístico incluye:

- Diseños de juntas personalizados y optimizados para la aplicación

- Pruebas y control de calidad rigurosos

- Materiales seleccionados en función de su compatibilidad con los fluidos, la temperatura y la presión

- Asistencia técnica y formación de por vida

Cada junta que producimos se somete a rigurosas comprobaciones para garantizar su rendimiento en condiciones reales, no sólo en el laboratorio. También ayudamos a nuestros clientes a modernizar los sistemas existentes con soluciones de estanquidad mejoradas que prolongan su vida útil.

Confíe sus necesidades de estanquidad a Reliability Engineering Industries

En Reliability Engineering Industries, somos conscientes de las consecuencias operativas y financieras de los fallos de los cierres. Por eso colaboramos estrechamente con nuestros clientes para diseñar, mantener y respaldar sistemas de sellado mecánico que resistan el paso del tiempo.

Tanto si tiene problemas con fallos prematuros como si simplemente desea actualizar su tecnología de estanquidad, nuestro equipo está aquí para ayudarle. Póngase en contacto con nosotros hoy mismo para saber cómo podemos ayudarle.

Puestos sugeridos

No se han encontrado artículos.